在当今全球制造业加速迈向智能化、数字化的浪潮中,工业4.0以其深度融合网络技术与实体生产的核心理念,正重塑产业格局。作为这一变革的生动实践者,哈弗润滑油通过构建智慧工厂,实现了从传统制造向智能制造的跨时代飞跃,不仅提升了自身竞争力,也为行业转型升级提供了宝贵范本。

工业4.0的核心在于通过信息物理系统(CPS)、物联网(IoT)、大数据、云计算等先进网络技术,实现生产全流程的互联互通、数据驱动与智能决策。哈弗润滑油敏锐捕捉这一趋势,将网络技术深度融入润滑油研发、生产、品控、物流及服务各环节,打造了一个高效、柔性、透明的现代化智慧工厂。

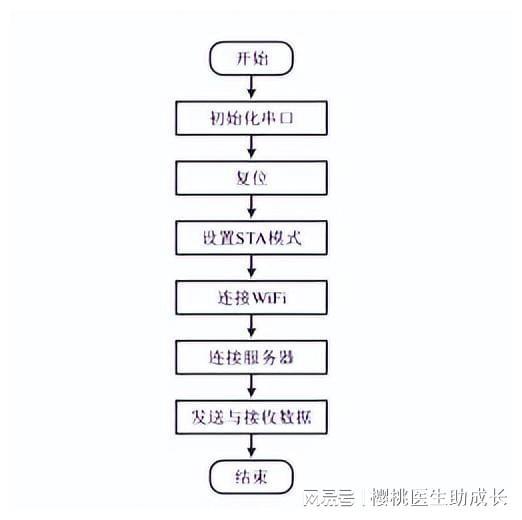

在生产端,哈弗润滑油利用物联网传感器实时采集生产线数据,监控设备状态、原料投料、反应参数等关键信息。这些数据通过工业互联网平台汇聚分析,实现了生产过程的精准控制和预测性维护。例如,调和釜的温度、压力、搅拌速度等参数被持续优化,确保每一批润滑油产品都能达到最稳定的品质标准。借助人工智能算法,系统能够根据历史数据与实时反馈,自动调整工艺配方,以适应不同客户订单的个性化需求,显著提升了生产灵活性与效率。

在品控与管理层面,大数据分析扮演了关键角色。哈弗润滑油建立了全生命周期的质量追溯体系,从原材料入库到成品出库,每一个环节都有数据记录并关联唯一标识码。一旦出现质量异常,系统可快速定位问题源头,极大缩短了排查时间,保障了产品的高可靠性。通过云计算平台,管理层能够随时随地获取工厂运营的全局仪表盘,包括产能利用率、能耗指标、订单完成率等,使决策基于实时数据,更加科学高效。

网络技术的融入也彻底革新了哈弗润滑油的供应链与服务模式。智慧工厂与上游供应商、下游客户及物流系统实现了数据无缝对接。系统可根据市场需求预测自动生成采购计划,优化库存水平,减少资金占用。在客户服务方面,基于产品的传感器数据(如应用于客户设备的润滑油状态监测),哈弗能提供预测性维护建议,变被动售后为主动服务,增强了客户黏性与品牌价值。

哈弗润滑油智慧工厂的实践,不仅是生产工具的升级,更是商业模式与思维范式的跨越。它证明了传统制造业通过拥抱工业4.0与网络技术,完全能够焕发新生,实现降本增效、质量跃升与绿色可持续发展。这一跨时代飞跃,不仅为哈弗在激烈的市场竞争中构筑了坚实的技术壁垒,也为中国乃至全球润滑油行业的智能化转型点亮了前行的灯塔。随着5G、边缘计算、数字孪生等技术的进一步融合,智慧工厂的潜能将更加释放,持续推动工业制造向更高阶的智能协同与创新生态演进。